更新时间:2020-07-17 14:04:55

3156来源:兰溪发布

由纱线变成白坯布的过程需要经过整经、浆纱、穿筘、织布、验布等多个环节,而验布是保证出厂成品质量的重要一关。如今经过数字化改造,不少兰溪纺织企业都走上了智能制造的道路,验布也随之发生了“智”的变化。

位于兰溪经济开发区的浙江万舟控股集团是全市第一批纺织智能制造试点企业。今天上午,记者来到了企业的检验车间,探访“数字大脑”是如何帮助工人完成白坯布的“出厂大考”。

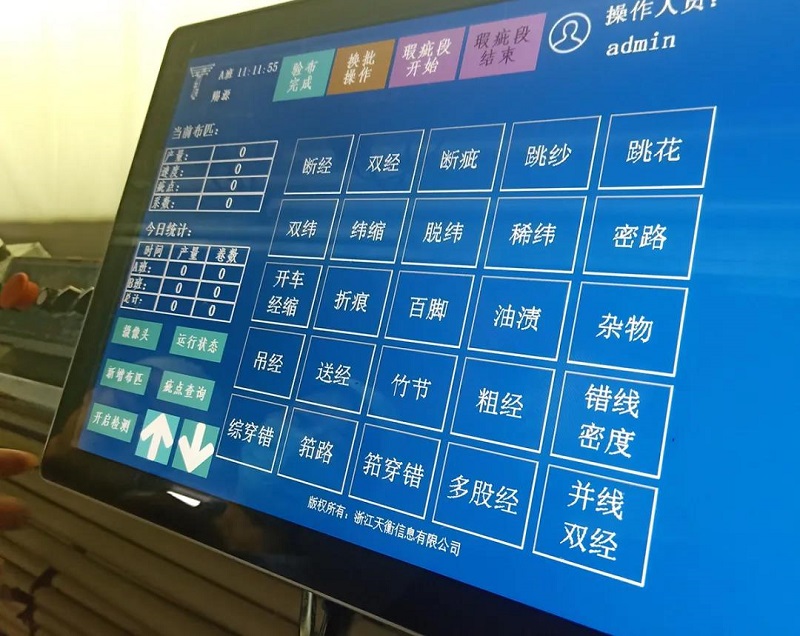

“你看,这里有个疵点,电脑识别出来以后机器就会自动停下,屏幕上也会出现具体疵点的位置,工人在屏幕上就能清楚地看到具体疵点的位置,操作也很方便快捷。”万舟集团织造一部前道厂长应小华指着屏幕上的疵点告诉记者,有了“天眼”的加成,验布的效率得到了极大地提高。

应小华所说的“天眼”正是7个高速摄像头,能够实时捕捉白胚布表面上的瑕疵点情况,通过信息采集传输至起着“大脑”作用的服务器中,系统可获得稳定清晰的图像,同时通过计算和数据库的信息对比,快速准确地鉴别和区分出大小、方向、形状各异的疵点,进行标识,并及时显示在电脑屏幕上,疵点情况一目了然。

据了解,现纺织行业中比较常见的坯布疵点就多达三十几种,一个验布工需要很长时间去熟记和重复操作才能识别自如。“之前都是人眼看的,很费眼睛,时间久了很容易视觉疲劳,会漏掉一些疵点。”检验车间验卷工何敏告诉记者,一匹布长约120米,验布机的速度为30—40米每分钟,算上修补疵点的时间,验一匹布最快需要8分钟左右的时间,最慢需要半小时甚至更多,一天下来大概能验五千余米。

智能验布则采用“人工智能 大数据”的质检方式,实现对布匹检验的现场信息化采集,和信息同步资源共享的功能,把原有的验布效率提升了一倍多,准确率接近100%。同时,还可以取代人工完成对疵点打标记等工序。不仅降低了劳动成本,提高了检测速度、检测精度,还能充分发挥计算机视觉系统的稳定性,完美解决了传统人工检测的弊端,为企业赢得更多订单和利益。

可以说,智能制造让兰溪的纺织企业尝到了不少甜头。自去年兰溪被省智能制造委员会列为三个全面数字化转型的重点县市之一,率先开展纺织行业智能制造示范市创建。经过智能化改造,第一批的9家试点企业差错率下降1%,效益提高了12.3%。据相关数据显示,自开展试点以来,9家企业水、电、蒸汽平均消耗量分别下降了9.8%、1.6%和5.6%;织机效率最高提升5%,生产设备联网率达到了98%。

随着智能化改造的深入,兰溪不少纺织企业清醒地认识到智能制造是长效投资,需要长期推进,不断改进和完善,实现智能化、数字化工厂,为企业高质量发展创造有利条件。据悉,在9家试点企业的基础上,今年兰溪智能制造试点企业已扩展到30家。

新房

浏览

卖二

手房

出租

房子

新闻

资讯

联系

我们